Introducción al Reto Industrial

En el mundo de la industria moderna, especialmente en sectores críticos como la aviación, la energía o la manufactura, detectar problemas en maquinaria antes de que ocurran fallos graves es un desafío constante. Esto es precisamente lo que permite la detección de anomalías mediante aprendizaje no supervisado en series temporales.

Qué Son las Anomalías y Por Qué Importan

Las anomalías son patrones inusuales en los datos que se desvían significativamente del comportamiento esperado. En el contexto industrial, pueden ser las primeras señales de desgaste acelerado, componentes dañados o condiciones operativas peligrosas. El gran reto es que estas señales suelen ser sutiles al principio y se esconden entre enormes cantidades de datos de sensores que registran temperatura, vibración, presión y otros parámetros.

El Poder del Aprendizaje No Supervisado

A diferencia de los métodos tradicionales que necesitan ejemplos etiquetados de «fallos» para aprender (algo raro y costoso de obtener), el aprendizaje no supervisado descubre patrones por sí mismo. Analiza los datos históricos de equipos en buen estado y aprende a reconocer cuándo algo se desvía de esa normalidad. Es como un mecánico experto que, con solo escuchar el motor, sabe que «algo no suena bien», pero a escala industrial y con precisión matemática.

El Caso de Estudio: Motores de Aviación CMAPSS

La NASA creó el conjunto de datos CMAPSS (Commercial Modular Aero-Propulsion System Simulation) precisamente para este fin. Contiene información de sensores de motores de avión simulados, registrada a lo largo de sus ciclos de vida completos. Lo fascinante es que incluye datos desde el primer uso hasta el fallo total, permitiendo estudiar cómo evolucionan las lecturas de los sensores a medida que el motor se deteriora.

Cómo Funciona la Detección con Series Temporales

Los métodos avanzados usan redes neuronales como LSTM o GRU, especializadas en analizar datos secuenciales. El proceso típico incluye:

- Entrenamiento con datos «sanos»: El modelo aprende cómo se comportan los motores en buen estado.

- Detección de desviaciones: Cuando recibe datos nuevos, calcula cuánto se desvían de lo aprendido.

- Umbral de alerta: Se establece un límite estadístico para decidir cuándo una desviación es significativa.

La Importancia del Archivo RUL

Aunque nuestro método es no supervisado (no usa las etiquetas de fallo durante el entrenamiento), el archivo RUL (Remaining Useful Life) del conjunto CMAPSS nos permite validar los resultados. Al final, podemos comprobar si las anomalías detectadas coinciden con motores que realmente estaban cerca del fallo. Esta validación es crucial para evaluar el sistema desarrollado.

Ejemplo Desarrollado

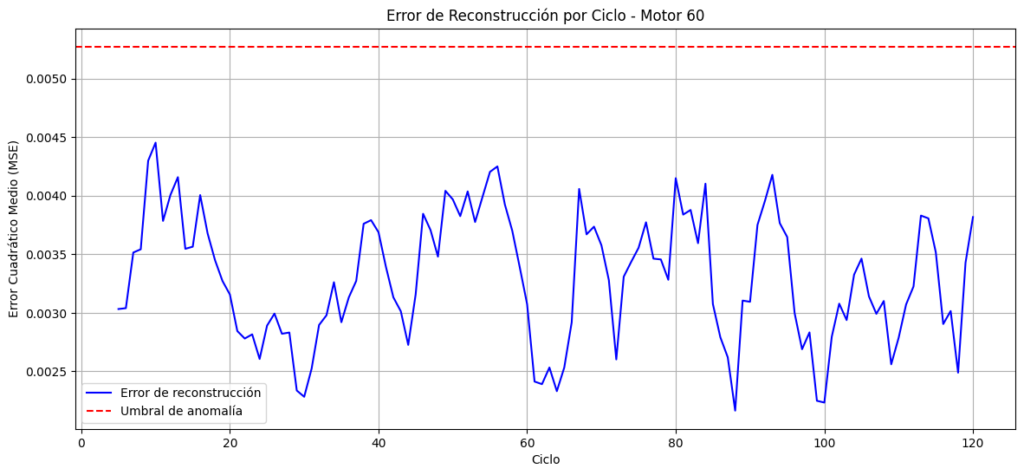

El sistema de detección implementado muestra capacidades diferenciadas según el estado operacional del motor, evidenciadas claramente en los resultados gráficos. Para motores en fase de operación normal (primeros ciclos de vida), se observa que el error de reconstrucción del autoencoder se mantiene consistentemente por debajo del umbral establecido, típicamente en el rango de 0.002 a 0.005 en escala normalizada. Esta baja varianza en el error indica que el modelo ha aprendido eficientemente los patrones característicos del funcionamiento óptimo del motor:

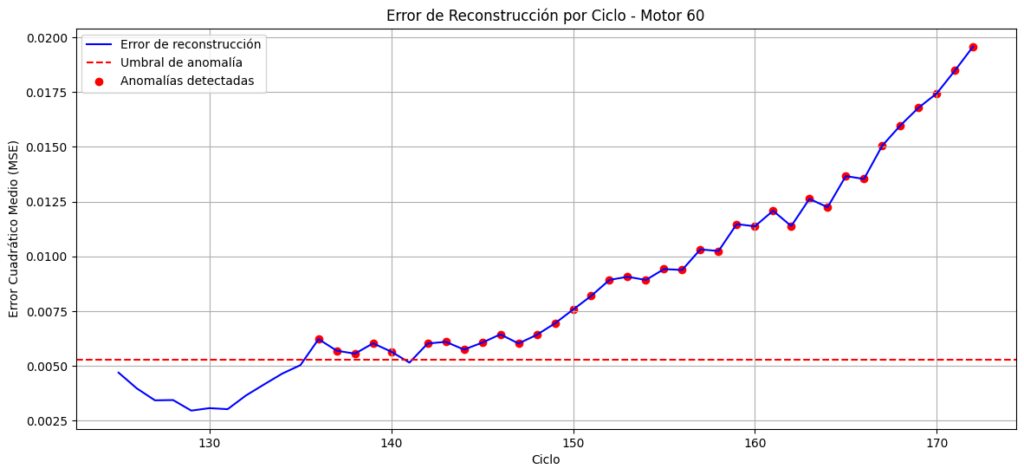

Cuando se analiza la serie temporal del motor cerca del final de su vida útil, el comportamiento del sistema cambia drásticamente. Los errores de reconstrucción comienzan a mostrar:

- Picos frecuentes que superan el umbral crítico (valores típicamente > 0.005)

- Una tendencia ascendente en la media móvil del error

Conclusiones

Los modelos basados en autoencoders LSTM/GRU demuestran una capacidad excepcional para identificar patrones anómalos en fases iniciales de deterioro, mucho antes de que los métodos tradicionales puedan percibirlos. Esta ventana temporal extendida es crucial para planificar intervenciones efectivas.

La arquitectura presentada – adaptable tanto a LSTM como GRU – muestra potencial para monitorizar en tiempo real múltiples equipos simultáneamente, integrando datos heterogéneos de sensores y estableciendo umbrales dinámicos adaptados a cada máquina.

El futuro del mantenimiento predictivo pasa necesariamente por la combinación de estas técnicas avanzadas de IA con el conocimiento experto de dominio. A medida que los sensores industriales se vuelven más precisos y abundantes, los métodos no supervisados para detección de anomalías emergen como la solución más viable para transformar grandes volúmenes de datos en decisiones operativas inteligentes. El caso CMAPSS no es solo un ejercicio académico, sino un prototipo de cómo la inteligencia artificial está reinventando los paradigmas de mantenimiento predictivo en el siglo XXI.