En el mundo del mantenimiento predictivo, una de las preguntas más importantes que debemos responder es: ¿qué tan saludable está mi equipo en este momento? La respuesta a esta pregunta puede significar la diferencia entre una operación eficiente y una parada costosa no planificada.

Hoy exploraremos cómo transformar datos técnicos complejos en un indicador simple y poderoso que cualquier operador puede entender: el Indicador de Salud.

El Contexto: Autocodificadores y Detección de Anomalías

Antes de sumergirnos en el cálculo del indicador de salud, es importante entender el contexto. Los autocodificadores son redes neuronales especializadas que aprenden a «comprimir» y luego «reconstruir» datos. En mantenimiento predictivo, entrenamos estos modelos únicamente con datos de equipos funcionando correctamente.

La premisa es simple pero poderosa: si un equipo está saludable, el autocodificador debería poder reconstruir sus señales casi perfectamente. Si está degradándose, la reconstrucción será imperfecta.

Esta imperfección se mide a través del error de reconstrucción (Mean Squared Error o MSE), que representa qué tan diferentes son los datos originales de los reconstruidos por el modelo.

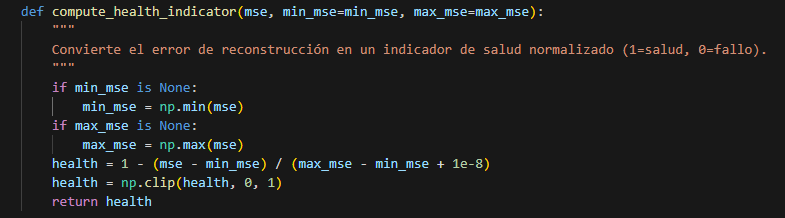

Del Error al Indicador: La Transformación Clave

Aquí es donde entra en juego nuestra función para calcular el indicador de salud:

La Importancia del Contexto Histórico

Un aspecto crucial de esta implementación es el uso de min_mse y max_mse calculados a partir de los datos de entrenamiento únicamente. Esto es fundamental por varias razones:

¿Por Qué Solo Datos de Entrenamiento?

- Evitar Data Leakage: Si usáramos información de los datos de prueba para calcular estos límites, estaríamos «filtrando» información futura al modelo.

- Realismo Operacional: En un entorno real, solo conocemos el comportamiento histórico cuando implementamos el sistema.

- Estabilidad del Indicador: Los límites fijos garantizan que el indicador sea consistente a lo largo del tiempo.

Interpretación Práctica del Indicador

El resultado de esta función es un número entre 0 y 1 que representa:

- 1.0: Equipo en condición óptima (error de reconstrucción mínimo)

- 0.8-0.9: Funcionamiento normal con ligeras variaciones

- 0.5-0.7: Primeros signos de degradación

- 0.2-0.4: Zona de mantenimiento predictivo – momento ideal para intervenir

- 0.0-0.1: Falla inminente

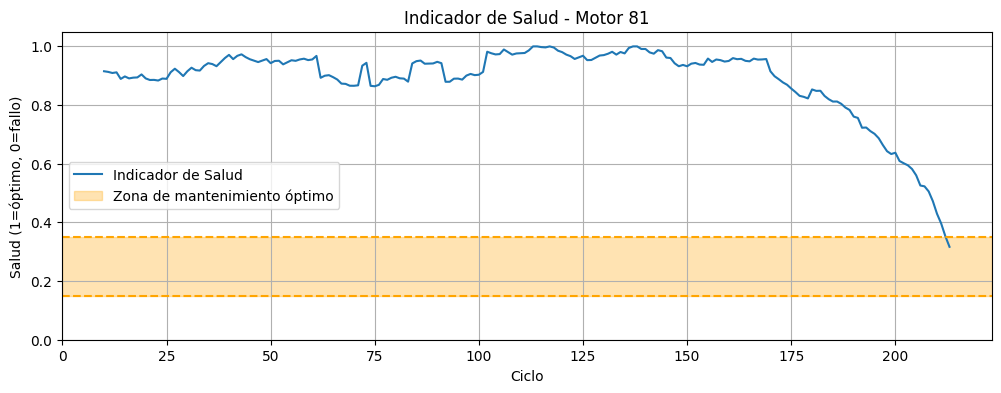

Caso de Uso: Motor Aeronáutico

Imaginemos un motor aeronáutico monitorizado durante 200 ciclos. Nuestro autocodificador, entrenado con datos de motores saludables, procesa las señales del motor y calcula el MSE para cada ciclo. Luego, nuestra función transforma estos errores en un indicador de salud.

Los primeros 170 ciclos muestran un indicador estable alrededor de 0.9-1.0, indicando funcionamiento óptimo. Alrededor del ciclo 175, comenzamos a ver una degradación gradual, y superado el ciclo 200, el indicador entra en la zona crítica (0.2-0.4), señalando el momento ideal para programar mantenimiento.