El mantenimiento industrial ha evolucionado dramáticamente en las últimas décadas. Hemos pasado del mantenimiento reactivo (arreglar cuando se rompe) al preventivo (mantener según calendario), y ahora estamos en la era del mantenimiento predictivo: anticiparse a los fallos antes de que ocurran.

El Problema del Mantenimiento Tradicional

Imagina por un momento que eres el responsable de mantenimiento de una planta industrial. Con el enfoque tradicional, tienes dos opciones: esperar a que una máquina falle completamente o hacer mantenimiento en intervalos fijos. Ninguna de estas opciones es ideal.

El mantenimiento reactivo puede resultar en paradas no planificadas que cuestan miles de euros por hora, mientras que el mantenimiento preventivo excesivo puede desperdiciar recursos y tiempo en equipos que aún funcionan perfectamente.

La Revolución de la Detección de Anomalías

Aquí es donde entra en juego la detección de anomalías mediante inteligencia artificial. Esta tecnología permite monitorizar continuamente el «estado de salud» de nuestros equipos, identificando patrones de degradación mucho antes de que ocurra una falla catastrófica.

¿Cómo Funciona?

Los algoritmos de aprendizaje automático analizan múltiples señales del equipo (vibraciones, temperatura, presión, consumo energético, etc.) para crear un indicador de salud que va del 1 (equipo como nuevo) al 0 (falla inminente).

La magia ocurre cuando definimos una zona de mantenimiento óptimo – ese punto donde el equipo aún funciona bien, pero ya muestra signos tempranos de degradación.

Un Caso Práctico:

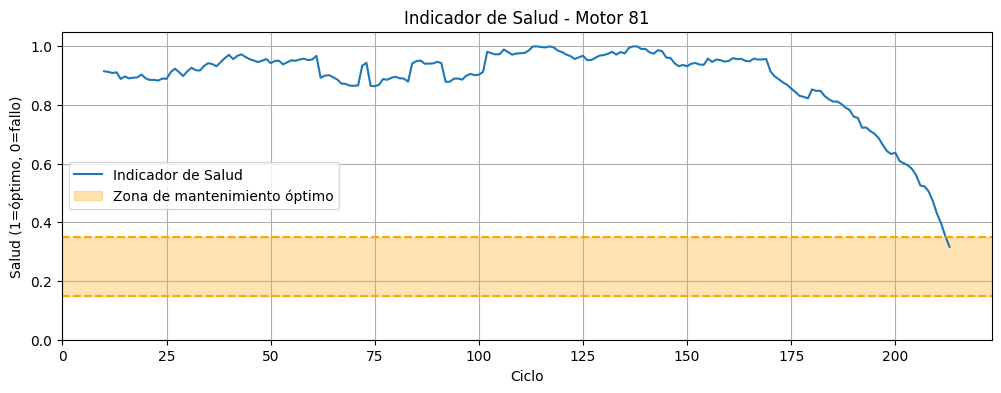

Observemos el siguiente gráfico que muestra el indicador de salud de un motor industrial a lo largo de 200 ciclos de operación. Este motor, que todavía no ha alcanzado el final de su vida útil con tan solo 8 ciclos restantes antes del fallo, nos ofrece una perspectiva completa de cómo se desarrolla el proceso de degradación en equipos industriales reales:

La imagen muestra la evolución del indicador de salud del Motor 81, donde se puede ver claramente cómo se mantiene estable alrededor de 0.9-1.0 durante la mayor parte de su vida útil, hasta que en los últimos ciclos experimenta una degradación acelerada, cayendo hasta aproximadamente 0.3

En este ejemplo real, podemos ver varios aspectos fascinantes:

- Estabilidad inicial: Durante los primeros 170 ciclos, el motor mantiene un indicador de salud superior a 0.8, indicando funcionamiento óptimo.

- Degradación acelerada: A partir del ciclo 175, observamos una caída pronunciada en el indicador de salud.

- Zona de mantenimiento óptimo: La banda naranja (entre 0.15 y 0.35) representa el momento ideal para intervenir.

El Momento Perfecto para Actuar

La clave del éxito está en identificar ese momento óptimo para el mantenimiento. Si actuamos demasiado pronto, desperdiciamos vida útil del equipo. Si esperamos demasiado, corremos el riesgo de una fallo.

En nuestro ejemplo, el momento ideal para programar mantenimiento se produce cuando el indicador cruza la zona naranja. En este punto:

- El equipo aún funciona

- El personal puede planificar la intervención

- Los repuestos pueden ordenarse con anticipación

- No hay riesgo de parada no planificada